РУКОВОДСТВО ПО СВАРОЧНЫМ ДИЗЕЛЬНЫМ АГРЕГАТАМ «ДЭНЪЁ»

www.pnevmomash-dv.ru

СОДЕРЖАНИЕ

Глава 1 ОТЛИЧИТЕЛЬНЫЕ ЧЕРТЫ СВАРОЧНЫХ МАШИН ФИРМЫ ДЭНЪЁ .......... 1

Глава 2 ОСНОВЫ СВАРКИ .............................................................................. 3

1. Преимущества и недостатки сварки.............................................................. 3

2. Классификация способов сварки ................................................................. 3

(1) Дуговая сварка покрытым электродом ......................................................... 6

(2) Дуговая сварка в среде углекислого газа/MAG-сварка ................................. 7

(3) MIG-сварка ............................................................................................... 8

(4) Дуговая сварка самозащитной порошковой проволокой ................................ 9

(5) TIG-сварка .............................................................................................. 10

(6) Дуговая сварка под флюсом ...................................................................... 11

3. Характеристики дуги ....................................................... ......................... 13

4. Характеристики, требуемые от дугового сварочного аппарата ...................... 14

4-1 Внешние характеристики (статические характеристики) ....................... 14

(1) Падающая характеристика ............................................................. 14

(2) Характеристика стабилизированного тока .................................. 14

(3) Характеристика стабилизированного напряжения ............................ 15

4-2 Динамические характеристики ................................................................. 15

5. Дуговая сварка на постоянном токе и дуговая сварка на переменного тока ...... 16

Глава 3 СВАРОЧНЫЙ АППАРАТ С ПРИВОДОМ ОТ ДВИГАТЕЛЯ ................................ 18

1. Назначение сварочного аппарата с приводом от двигателя ........................... 18

(1) Сварочная работа (дуговая сварка покрытым электродом) ..........18

(2) Воздушно-дуговая резка ............................................................................. 19

2. Особенности сварочного аппарата с приводом от двигателя ......................... 19

3. Определение основных параметров ................................................................. 20

Глава 4 СВАРОЧНЫЙ АППАРАТ С ПРИВОДОМ ОТ ДВИГАТЕЛЯ

ФИРМЫ ДЭНЪЁ ................................................................................... 23

1. Общие сведения о сварочном аппарате с приводом от двигателя ................. 23

(1) Сварочный аппарат ...................................................................................... 23

(2) Классификация по видам двигателя .......................................................... 23

(3) Вспомогательный источник питания переменного тока .......................... 24

(4) Устройство замедления ............................................................................... 24

2. Сварочные аппараты с приводом от двигателя фирмы Дэнъё

(аппараты для дуговой сварки покрытым электродом) ................................... 24

(1) Виды генераторов ........................................................................................ 25

(2) Способ управления сварочным током ....................................................... 26

(3) Способы управления выходом переменного тока .................................... 28

(4) Прочее ................................................................................................. 28

Глава 5 ОБРАЩЕНИЕ С СВАРОЧНЫМ АППАРАТОМ С ПРИВОДОМ

ОТ ДВИГАТЕЛЯ .................................................................................... 30

1. Требования к месту установки сварочного аппарата ...................................... 30

2. Подготовка и предъэксплуатационная проверка ............................................. 31

3. Пуск двигателя и пункты, подлежащие соблюдению при эксплуатации ........... 33

4. Пункты, подлежащие соблюдению после остановки двигателя ....................... 33

Глава 6 СВАРОЧНЫЕ РАБОТЫ (метод дуговой сварки покрытым электродом) ........... 34

1. Подготовка электродов .................................................................................. 34

2. Основные типы сварных соединений и положения швов в пространстве ............ 34

3. Зажигание (возбуждение) сварочной дуги и длина дуги .................................... 37

4. Метод манипулирования электродом ................................................................ 38

5. Сварочный ток ................................................................................................ 39

6. Прихватка ....................................................................................................... 40

7. Сварка ............................................................................................................ 40

8. Вырубка и подварка корня шва .......................................................................... 40

9. Отделка ........................................................................................................... 41

Глава 7 О ВЫБОРЕ СВАРОЧНЫХ КАБЕЛЕЙ .............................................................. 42

Глава 8 О СВАРОЧНЫХ МАТЕРИАЛАХ .................................................................... 44

1. Электроды с покрытием для дуговой сварки ..................................................... 44

2. Сварочные материалы для дуговой сварки плавляющим электродом

в среде защитного газа (для дуговой сварки в среде углекислого газа) ............... 47

Глава 9 МЕТОДЫ КОНТРОЛЯ СВАРНЫХ СОЕДИНЕНИЙ ............................................. 49

Глава 10 МЕРОПРИЯТИЯ ПО ОХРАНЕ ТРУДА И ПРОМЫШЛЕННОЙ

БЕЗОПАСНОСТИ ....................................................................................... 51

1. Предотвращение поражений электрическим током .............................................. 51

2. Предотвращение поражений глаз ...................................................................... 52

3. Предотвращение поражений кожи .................................................................... 53

4. Предотвращение прочих поражений ................................................................. 53

5. Предотвращение взрывов и пожаров ................................................................ 53

6. Предотвращение падений с высоты .................................................................. 54

7. Техника безопасности (проверка и наладка перед началом работы

и эксплуатации аппарата) ................................................................................... 54

Глава 11 СВАРОЧНАЯ ИНФОРМАЦИЯ ....................................................................... 56

1. Условия сварки (дуговой сварки покрытым электродом) ..................................... 56

2. Типичная область применения электродов и оптимальные значения

сварочного тока .............................................................................................. 61

3. Условия воздушно-дуговой поверхностной резки ............................................... 62

4. Допустимые значения тока для сварочных кабелей (армированных кабелей для сварки) ..62

5. Термины в области сварки ............................................................................... 63

6. История разработки основных моделей сварочного аппарата .............................. 70

ВВЕДЕНИЕ

Более полувека прошло с тех пор, когда в Японию была введена дуговая сварка. За это время сварочные машины скачкообразно совершенствовали и служили движущей силой развития промышленности в Японии.

В начале почти все сварочные работы проводились в стенах завода, но по мере диверсификации работ объем сварочных работ вне помещения резко увеличивался, чем обусловлена необходимость в сварочных машинах, могущих использоваться на строй- площадке без источника питания.

Фирме Дэнъё в 1959 г. первой в Японии удалось разработать компактный и легкий сварочный аппарат с приводом от двигателя. С тех пор Дэнъё, как пионер в области производства сварочных аппаратов с приводом от двигателя, разрабатывала оригинальные технологии и ряд изделий.

Машины фирмы, обеспечивающие рационализацию, эффективность и много- функциональность и снижающие расход топлива и уровень шума, завоевали доверие потребителей не только в Японии, но и во всем мире, занимают более 60-процентую долю на рынке сварочных аппаратов с приводом от двигателя в Японии. Мы и впредь будем активно заниматься разработкой продукции, опережающей время, выполнять социальные обязательства как ведущая компания в области и вносит вклад в развитие общества.

В настоящем документе, т.е. руководстве по сварочным аппаратам с приводом от двигателя фирмы Дэнъё, описаны основы сварочной работы, особенности, назначение и конструкция сварочного аппарата с приводом от двигателя, используемого в основном как источник питания для дуговой сварки металлическим покрытым электродом (ручной сварки), а также порядок проведения сварки, сварочные материалы, меры безопасности и др.

Мы будем рады, если эта инструкция будет полезной для стимулирования сбыта, повышения уровня знаний, необходимых для выбора подходящей моделей и правильного обращения с аппаратами.

Следует отметить, что данный документ не является инструкцией по безопасности при эксплуатации машины. Порядок эксплуатации сварочных машин отличается в зависимости от вида и модели. Прежде чем приступить к эксплуатации той или иной машины, необходимо тщательно прочитать соответствующую инструкцию по эксплуатации. В случае возникновения вопросов касательно настоящего документа или инструкций по эксплуатации просим обратиться в ближайшую нашу контору.

Глава 1

ОТЛИЧИТЕЛЬНЫЕ ЧЕРТЫ СВАРОЧНЫХ МАШИН

ФИРМЫ ДЭНЪЁ

Фирма Дэнъё пользуется хорошей репутацией как изготовитель сварочных машин, используемых вне помещения. Дэнъё впервые в Японии начала производство сварочных машин с приводом от двигателя и с тех пор постоянно занимают ведущее место в этой области. В чем же секрет этого успеха?

(1) Широкая гамма изделий

Как видно из каталога, мы выпускаем самые различные сварочные машины: машины на токи от 135А до 500А, с приводом от бензинового и дизельного двигателя, малошумный тип с пониженным уровнем шума, энергосберегающий тип с устройством замедления, совмещенная модель с источником переменного тока большой емкости для разного назначения, двойная машина, обеспечивающая одновременное проведение работы двумя сварщиками и т.д.

В последнее время номенклатура изделий пополняется машиной для TIG-сварки (дуговой сварки вольфрамовым электродом в среде инертного газа), позволяющей проведение высококачественной сварки металла всех видов, машиной для сварки в среде углекислого газа/MАG-сварки (дуговой сварки плавящимся электродом в среде газа), повышающей эффективность сварочной работы, машиной для дуговой сварки самозащитной порошковой проволокой, обеспечивающей высокую эффективность работы даже при сильном ветре, установкой для воздушно-плазменной резки, упрощающая работу по резке на стройплощадке и другими сварочные аппараты с приводом от двигателя, совмещающими функции аппарата для ручного сварки.

(2) Отличная характеристика дуги

Наша продукция, отличаясь не только дизайном, но и хорошими эксплуатационными качествами, обеспечивает хорошую характеристику дуги. Высокое качество нашей продукции достигается многолетними работами по НИОКРу, проведенными нами с самого начала своей деятельности как предприятия, специализирующегося в сварочных аппаратах.

(3) Удобство эксплуатации

Наша продукция разработана с учетом нужд на рынке и мнения потребителей. Все изделия нашей компании, начиная от машины, могущей управляться, как автомобиль, с помощью одной ручки и одной панели, и заканчивая сверхкомпактной машиной, переносимой одним человеком, отличаются удобством эксплуатации.

(4) Безопасность

Поскольку все машины дуговой сварки работают на постоянном токе, вероятность возникновения аварии с ударом электрическим током низкая даже при работе без устройства защиты от удара электрическим током. Кроме того, в конструкции предусмотрены такие меры безопасности, как крышки для клемм сварки и выхода переменного тока, применение штепселя вспомогательного выхода на переменном токе, снабженного клеммой заземления.

(5) Энергосбережение

Применением технологии "замедления", разработанной Дэнъё, как на стороне источника питания сварки, так и на стороне источника переменного тока, не только улучшает удобство, но и значительно снижает расход топлива и масла и увеличивает срок службы двигателя. Кроме того, во время работы в режиме замедления снижаются объем выбросов выхлопного газа и уровень шума, что улучшает условия окружающей среды в месте производства работ.

(6) Возможность выполнения параллельной работы

Параллельное соединение клемм выхода для сварки двух или более сварочных аппаратов позволяет использовать их в качестве генератора с большой мощностью.

(7) Низкая нагрузка на окружающую среду

В 1966 г., когда загрязнение окружающей среды еще не стало актуальной проблемой в обществе, мы первыми среди изготовителей сварной техники разработали малошумный сварочный аппарат. Кроме того, уже в 1993 г. нами был разработан сварочный аппарат с экологически чистым двигателем. Это изделие удовлетворяет нормам по объему выбросов выхлопных газов, введенным в 1998 г. для оборудования, используемого для строительных работ, проводимых под прямым руководством Министерства строительства.

(8) Высокий уровень послепродажного сервиса

В отличие от работы на заводе, где в случае отказа той или иной машины можно использовать другую или выполнять другие операции, при работе на стройплощадке отказ сварочного аппарата неизбежно приводят к огромным потерям. Дэнъё имеет сеть сервисных заводов для проведения техобслуживания по всей стране, чтобы наши машины всегда находились в исправном состоянии. Кроме того, наши центры по поставке запчастей, расположенные по всей стране, оперативно и своевременно поставляют нужные детали.

Глава 2

ОСНОВЫ СВАРКИ

1. Преимущества и недостатки сварки

Для соединения металлов традиционно применяются механические способы, такие как заклепочное соединение, бортовое соединение. В последнее время их постепенно замещают металлические способы (сварка). Это объясняется рядом преимущества сварки как способа соединения металлов. Благодаря этим преимуществам сварка находит широкое применение в металлургии. Это не означает, что в сварке нет недостатков. При проведении сварочных работ необходимо хорошо разобраться в преимуществах и недостатках сварки.

(1) Преимущества сварки

К основным преимуществам сварки можно отнести следующие

① Высокая механическая прочность по сравнению с такими традиционным способами, как отливка и заклепочное соединение

② Обеспечение газо-, водо- и маслонепроницаемость

③ Экономия материалов

④ Свободный выбор материалов в зависимости от особенностей соединяемой части конструкции

⑤ Уменьшение веса конструкции

⑥ Сокращение срока строительства, снижение трудоемкости

⑦ Обеспечение возможности изменения проектирования

⑧ Малошумность

(2) Недостатки сварки

Поскольку сварка сопровождается резким повышением температуры за короткое время, небрежное проведение может привести к возникновению дефектов.

① Большая деформация из-за термической деформации и внутреннего напряжения

② Изменение качества материала под влиянием тепла

③ Разница в уровне навыков сварщиков высказывается в качестве конечной продукции

2. Классификация способов сварки

Способы сварки в основном разделяются на сварку плавлением, сварку давлением и пайку. При сварке плавлением расплавленный металл образуется или подается в часть соединения и основной металл также частично расплавляется. При сварке давлением основной металл, вставленный между электродами, расплавляется под высоким давлением в части соединения. Пайка отличается от сварки плавлением и сварки давлением тем, что основной металл совсем не расплавляется. При пайке расплавленный метал всасывается в зазор в части соединения под действием силы поверхностного натяжения. В табл. 2-1 приведена классификация основных способов сварки.

Ниже дано описание дуговой сварки, имеющей отношение к нашим изделиям. Дуговая сварка производится под действием тепла дуги, образующейся между основным металлом и электродом в результате приложения напряжения от источника питания.

Таблица 2-1 Классификация способов сварки

(1) Дуговая сварка покрытым электродом

Дуговая сварка покрытым электродом производится следующим образом (см. рис. 2-1). Между покрытым сварочным электродом и основным металлом образуется электрическая дуга, через которую протекает ток с выделением тепла для сварки. Обычно это называется ручной сваркой.

Тепловыделение происходит интенсивно в очень малой зоне, что обеспечивает весьма высокую температуру источника тепла и гораздо бóльшую эффективность сварки по сравнению с газовой сваркой.

В качестве источника сварочного тока применятся источник питания переменного или постоянного тока с падающей характеристикой. Дуговая сварка на постоянном токе применяется для сварки теплостойкого металла×специального металла, требующей высокое качество.

Кроме того, для сварки вне помещения или в месте, где часто приходится перемещать сварочную машину, используется сварочный аппарат на постоянном токе, отличающийся стабильностью дуга и безопасностью. Сварочная машина на переменном токе часто используется для работы внутри помещения, но при этом следует отметить, что в зависимости от условий места производства работ (двойное дно судна, высокое (более 2 м) место и др.) Правилом о безопасности и гигиены труда (статья 332) требуется применение устройства защиты от удара электрическим током.

Рис. 2-1 Дуговая сварка покрытым электродом

Таблица 2-2 Виды основного металла и преимущества и недостатки дуговой сварки покрытым электродом

|

Применимый материал |

Мягкая сталь, высокопрочная сталь, теплостойкая сталь, нержавеющая сталь, литая сталь, медный сплав, никелевый сплав |

|

Преимущества |

Возможность применения специальных электродов, таких как электроды из низколегированной стали, нержавеющей стали, литой стали Простота управления сварочной машиной Легкий держатель обеспечивает легкость перемещения, что позволяет использовать машину в разных местах на просторной стройплощадке Высокое качество сварки Возможность применения машины на переменном токе |

|

Недостатки |

Трудно поддается автоматизации Электрод не используется до конца Много брызг, дыма и паров Требует навыки |

(2) Дуговая сварка в среде углекислого газа/MAG-сварка

На рис.2-2 схематично показан принцип дуговой сварки в среде углекислого газа. Как видно из этой рисунки, здесь вместо электрода, подающегося вручную, применяется сварочная проволока, намотанная в виде катушки, которая подающим роликом подается через гибкую трубку в кончик сварочной горелки.

В контактной части в кончике горелки через проволоку протекает ток, образуя электрическую дугу между ей и основным металлом в среде углекислого газа. Под действием тепла дуги непрерывно расплавляются основной металл и проволока. При полуавтоматической сварке горелкой управляют от руки, при этом нет необходимости в частой замене присадочного материала как при ручной сварке. Кроме того, возможность сварки при большой плотности тока значительно повышает эффективность работы. Данный способ в основном применяется для сварки мягкой стали и высокопрочной стали. В качестве защитного газа можно использовать СО2 (дуговая сварка в среде углекислого газа) и смесь из углекислого газа и аргона (обычно в соотношении 1:4) (MAG-сварка). Для источника сварочного тока применяется источник на постоянном токе с стабилизированным напряжением. Проволока подается в кончик горелки эл.двигателем на установленной скорости. Сварочные горелки разделяются по способу охлаждения на воздухоохлаждаемый и водоохлаждаемый типы, по форме кончика на прямой и кривой типы, а также на полуавтоматический и автоматический типы и тип для применением робота.

Дуговую сварку в среде углекислого газа и MAG-сварку часто производят на одной и той же сварочной машине, заменяя проволоку и газ (и, при необходимости, устройство для приготовления газа). В таком случае следует обратить внимание на номинал сварочной горелки, т.к. при MAG сварке лучистого тепла выделяется больше, чем при дуговой сварке в среде углекислого газа.

В Таблице 2-3 приведены виды основного металла, для которых применяют данный способ, и преимущества и недостатки этих способов.

Рис. 2-2 Дуговая сварка в среде углекислого газа/MAG-сварка

Таблица 2-3 Виды основного металла и преимущества и недостатки дуговой сварки в среде углекислого газа

|

Применимый материал |

Мягкая сталь, высокопрочная сталь, литая сталь, среднеуглеродистая сталь |

|

Преимущества |

Высокая производительность наплавки Высокое процентное отношение времени горения дуги к времени цикла Глубокое проплавление Высокая эффективность наплавки Высокое качество сварки Возможность произведения сварки во всех пространственных положениях |

|

Недостатки |

Трудность применения при сильном ветре Внешний вид валика не так хороший |

Таблица 2-4 Виды основного металла и преимущества и недостатки MAG-сварки

|

Применимый материал |

Мягкая сталь, высокопрочная сталь, литая сталь, среднеуглеродистая сталь |

|

Преимущества |

Кроме преимуществ, перечисленных для дуговой сварки в среде угле- кислого газа, имеются еще следующие: Хороший внешний вид валика Мало брызг Простота сварки подварочного шва, сварки во всех пространственных положениях, сварки зазора, сварки тонкого листа Подходит для высокоскоростной сварки |

|

Недостатки |

Трудность применения при сильном ветре Защитный газ стоит дорого |

(3) MIG-сварка

Данный способ широко применяется для сварки листа средней толщины из алюминия, нержавеющей стали и др. MIG-сварка по принципу и применяемым элементам мало отличается от дуговой сварки в среде углекислого газа и MAG-сварки за исключением способа подачи проволоки и подачи защитного газа (аргона).

Для сварки алюминия, в особенности, применяется втулка из тефлона или подобного полимера для обеспечения плавной подачи мягкой проволоки до кончика горелки. Кроме того, для MIG-сварки применяют специальную горелку с особенным формами форсунки, контактной части и трубки, обеспечивающую хорошее качество газовой защиты. Для сварки нержавеющей стали необходимо применять втулку, обладающую хорошей износостойкостью.

Таблица 2-5 Виды основного металла и преимущества и недостатки MIG-сварки

|

Применимый материал |

Алюминий, мягкая сталь, нержавеющая сталь, медный сплав |

|

Преимущества |

Возможность произведения сварки алюминия, нержавеющей стали, меди, латуни и др. Возможность произведения высокоскоростной сварки Возможность произведения сварки во всех пространственных положениях Не требуется флюса, мало брызг Красивый и нешероховатый внешний вид валика Мало влияние погонной энергии от сварки |

|

Недостатки |

Трудность применения при сильном ветре Защитный газ дорого стоит Не подходит для сварки сверхтонкого листа |

(4) Дуговая сварка самозащитной порошковой проволокой

Дуговая сварка самозащитной порошковой проволокой похожа на дуговую сварку в среде углекислого газа, но отличается от ней тем, что сварка производится без подачи флюса или газа в зону образования дуги. Прежде чем остановиться на едином названии "дуговая сварка самозащитной порошковой проволокой", данный способ назывался дуговой сваркой без газа, дуговой сваркой без газовой защиты и др.

Как видно из рис. 2-3, в этом способе вообще не подается газа вокруг дуги.

В общем, при произведении сварки с применением обыкновенной сварочной проволоки азот и кислород, содержащиеся в воздухе, входят в металл сварочной ванны, что приводит к образованию раковин, снижающих прочность металла сварочной ванны. Для предотвращения этого, присадочный флюс или проволока для дуговой сварки самозащитной порошковой проволокой содержит в себя сильнодействующие деоксигенирующий элемент и элемент, связывающий атмосферный азот. Они под действием тепла дуги разлагается или становятся шлаком, что защищает расплавленный присадочный металл, каплю и сварочную ванну от прикосновения с воздухом (самозащита).

Рис. 2-3 Дуговая сварка самозащитной порошковой проволокой.

Таблица 2-6 Виды основного металла и преимущества и недостатки дуговой сварки самозащитной порошковой проволокой

|

Применимый материал |

Мягкая сталь, высокопрочная сталь |

|

Преимущества |

Подходит для сварки вне помещения, т.к. образуется мало раковин под влиянием ветра Не требуется защитного газа, что позволяет упростить сварочную систему Простота подготовки к сварочной работе Высокое процентное отношение времени горения дуги к времени цикла по сравнению с дуговой сваркой покрытым электродом Повышение эффективности в 2-3 раза по сравнению с дуговой сваркой покрытым электродом Хороший внешний вид валика, хорошая отделимость шлаковой корки Возможность произведения сварки во всех пространственных положениях |

|

Недостатки |

Образуется много дыма и паров Требует навыки |

(5) TIG-сварка

TIG-сварку производят с применением инертного газа в качестве защитного газа вокруг дуги, образующейся между вольфрамовым электродом и основным металлом.

Газ, подающийся из форсунки, покрывает зону сварки, защищая ее от кислорода и азота, содержащихся в воздухе.

В качестве инертного газа обычно применяют аргон. Поскольку вольфрамовый электрод используется в основном для образования дуги и почти не расплавляется, для восполнения металла в расплавленной части применяется присадочная проволока за исключением сварки очень тонкого листа. Поскольку инертные газы, в т.ч. и аргон, отличаются высокой стабильностью и не вступают в химические реакции с другими веществами даже под влиянием высокой температуры, TIG-сварка может применяться для почти всех видов металлов с обеспечением хорошего качества.

В качестве источника сварочного тока используется источник на постоянном токе с стабилизированным напряжением для сварки нержавеющей стали, титана и мягкой стали с минусом на вольфрамовом электроде, а источник на переменном токе с стабилизированным напряжением для сварки алюминия, магния и др. Применение источника на переменном токе для сварки алюминия объясняется следующим образом. Поскольку для качественной сварки алюминия необходимо удалять оксидную пленку (окись алюминия) образующуюся на поверхности, используется эффект очистки, создаваемый при произведении сварки с плюсом на вольфрамовом электроде. А при полярности с минусом на электроде осуществляется расплавление основного металла. Таким образом, источник на переменном токе обеспечивает поочередное осуществление двух действий, необходимых для сварки алюминия.

Для электрода часто используют вольфрам с 1-2%-ной примесью тория (торированный вольфрам). Но в последнее время начинают применять также вольфрам с примесью церия (церированный вольфрам) или лантана (лантанированный вольфрам). Следует отметить, что для TIG-сварки применяется высокочастотный ток, т.к. в этом способе дуга образуется без контакта между вольфрамовым электродом и основным металлом.

Рис. 2-4 TIG-сварка

Таблица 2-7 Виды основного металла и преимущества и недостатки дуговой сварки в среде углекислого газа

|

Применимый материал |

Мягкая сталь, алюминий, нержавеющая сталь, латунь, медь, титан, магний |

|

Преимущества |

Возможность произведения сварки почти всех видов металлов и сплавов, применяемых в промышленности Превосходит другие способы сварки по почти всем параметрам, таким как физико-механические характеристики, коэффициент пропускания рентгеновских лучей места сварки, образование трещин Красивый конечный вид сварки, отсутствие брызг Возможность четко видеть дугу и сварочную ванну уменьшает вероятность ошибки Отсутствие дыма и паров Возможность произведения сварки как тонкого, так и толстого листа |

|

Недостатки |

Трудность применения при сильном ветре Защитный газ стоит дорого Низкая скорость произведения сварки |

(6) Дуговая сварка под флюсом

Данный способ применяется для сварки толстого листа. Принцип сварки схематично показан на рис.2-5. В данном способе дуга для сварки образуется внутри заранее нанесенного порошкового флюса, в который подают проволока. Расплавляется флюс, входящий в контакт с дугой, и образовавшийся таким образом шлак покрывает сварочную ванну, защищая плавленный металл.

Для дуговой сварки под флюсом применяется источник на переменном или постоянном токе с падающей характеристикой. Обычно, однако, используется источник на переменном токе с учетом необходимости управления магнитным дутьем при большом токе, а также по соображениям цены. Когда требуется глубокое проплавление, наоборот, часто применяется источник на постоянном токе с плюсом на проволоке. Дуговая сварка под флюсом применяется для сварки элементов конструкции судов, баков, сосудов под давлением, стальных труб, автомобилей, мостов, стальных арматур и др.

Рис. 2-5 Дуговая сварка под флюсом

<Для справки: устройство подачи проволоки>

На рис. 2-6 показаны способы подачи про- волоки, применяемые для дуговой сварки в среде углекислого газа, MAG-сварки, MIG-сварки, дуговой сварки самозащитной порошковой проволокой и т.п. на (а) показана широко применяемая основная конструкция для дуговой сварки в среде углекислого газа, известная под названием "толкающий способ". В данном способе проволока с катушки подается эл.двига- телем через гибкую трубку в контактную часть горелки.

Толкающий способ нельзя применять для подачи мягкой проволоки из алюминия и проволоки малого диаметра, т.к. проволока может изогнуться на выходе из подающего ролика из-за сопротивл

Когда требуется предусмотреть расстояние в нескольких метрах между горелкой и устройством подачи для произведения сварки в широкой зоне, применяется "толкаю- щий-тянущий способ" или более практичный "толкающий-толкающий способ (с промежуточным питателем)", как показано на (в). ения трения внутри трубки. Для подачи таких проволок применяется "тянущий способ"(б), в котором проволоку втягивается роликом, расположенным рядом с горелкой.

Рис. 2-6 Способы подачи проволоки

3. Характеристики дуги

На рис.2-7 показан принцип образования дуги: Соединяют два вольфрамовых или угольных электрода, расположенные в одной плоскости в противоположных позициях, с подходящим источником на постоянном токе через резистор. Затем, дают два электрода соприкоснуться друг с другом. Когда отодвигают их друг от друга, между ними образуется электрическая дуга. Часть между катодом и анодом называется столбом дуги, длина этого столба – длиной дуги, напряжение между электродом – напряжением на дуге.

Столб дуги нагревается до температуры 5000 - 50000°К, и станет подниматься в силу плавучести, вызванной меньшим удельным весом в сравнении с газом вокруг него. Так, как показано на рис. 2-7, этот столб между анодом и катодом приобретает форму дуги. Именно поэтому данное явление называется "дугой".

Рис. 2-7 Принцип образования дуги и динамика напряжения на дуге

На рис. 2-8 показаны вольтамперные характеристики дуги на постоянном токе. При малом токе получается убывающая (падающая) характеристика (промежуток А – В на (а)), при среднем токе (дуговая сварка покрытым электродом и др.) – характеристика стабилизированного напряжения (промежуток В – С), а при большом токе (дуговая сварка в среде углекислого газа и др.) – возрастающая характеристика (б).

Подобные характеристики получаются и при дуге на переменном токе, если они усреднены по времени.

(a) Малая и средняя плотность тока (б) Большая плотность тока

Рис. 2-8 Вольтамперные характеристики дуги на постоянном токе (статические характеристики)

4. Характеристики, требуемые от дугового сварочного аппарата

Дуговой сварочный аппарат представляет собой устройство для подачи электричества, необходимого для образования дуги. Для стабильного образования и поддержания дуги он должен иметь следующие характеристики.

4-1 Внешние характеристики (статические характеристики)

Внешние характеристики широко применяемого источника сварочного тока разделяется на падающую характеристику, характеристику стабилизированного тока и характеристику стабилизированного напряжения.

(1) Падающая характеристика

Рис. 2-9 Падающая характеристика

Типичным источником с падающей характеристикой является источник для ручной сварки. Сварочный аппарат считается имеющим падающую характеристику, когда по мере увеличении тока падает его выходное напряжение. На рис. пунктиром выражается характеристика дуги во время произведения сварки. Как видно, по мере увеличения тока при постоянной длине дуги напряжение на дуге несколько повышается за исключением зоны с крайне малым током.

Так, если длина дуги по какой-то причине увеличивается (с L1 на L2), то точка образования дуги смещается с R1 на R2 на кривой P-R-S. Т.е., при незначительном изменении длины дуги в процессе сварки величина ток почти не изменяется (с I1 на I2), что обеспечивает устойчивое горение дуги.

(2) Характеристика стабилизированного тока

Рис. 2-10 Характеристика стаби- лизированного тока

При характеристике стабилизированного тока выходное напряжение падает горазда резче (почти перпендикулярно), чем при падающей характеристике. Так, если длина дуги изменятся с L1 на L2 или L3, то точка образования дуги также смещается с R1 на R2 или R3. Но при этом величина тока I почти не изменяется (стабилизированный ток). Это означает, что при ручной сварке состояние плавления электрода изменятся лишь незначительно, что стабилизирует состояние плавления основного материала, и как следствие, качество сварки. (Источник с такой характеристикой применяется для TIG-сварки.)

(3) Характеристика стабилизированного напряжения

Рис. 2-11 Характеристика стабили- зированного напряжения

Аппарат с данной характеристикой (рис. 2-11) используется для таких способов сварки, как дуговая сварка в среде углекислого газа, MAG-сварка, MIG-сварка, в которых проволока малого диаметра автоматически подается на большой скорости при большом токе.

При этом характеристика дуги показывает тенденцию возрастания, как показано пунктиром на рис. 2-11.

Предполагаем, что проволока подается на постоянной скорости и истощается (расплавляется) со скоростью, соответствующей величине тока I1 в точке образования дуги R при длине дуги L1. Что случится, если в процессе сварки горелка перемещается вертикально? Если горелка подни- мается и длина дуги увеличивается до L2, то точка образования дуги смещается на R2 и величина тока значительно уменьшается до I2. Это приводит к значительному уменьшению скорости плавления проволоки, т.к. скорость плавления проволоки изменяется почти в прямо пропорциональной зависимости от величины сварочного тока. В результате удлиненная дуга резко сокращается до точки R1, в которой скорость подачи проволоки и скорость плавления проволоки совпадают. Это восстановление длины дуги происходит мгнове- нно, т.к. проволока подается на большой скорости. То же самое происходит и при сокращении длины дуги до L3 в случае опускания горелки.

Таким образом, на аппарате с характеристикой стабилизированного напряжения сварка стабильно производится при заданной постоянной длине дуги, т.е. в режиме, определенном в зависимости от внешних характеристик и скорости подачи проволоки. Иными словами, раз установлен режим сварки, длина дуги остается постоянной. (Это называется саморегулировка длины дуги.)

4-2 Динамические характеристики

На практике в процессе сварки длина дуги постоянно изменяется. Наблюдение за изменениями длины дуги за очень короткое время показывает, что вышеуказанные внешние (статические) характеристики аппарата не всегда получаются. Это объясняется тем, что внешние характеристики представляют собой вольтамперное отношение при постепенном изменении нагрузки. А характеристики в случае мгновенного изменения нагрузки называются динамическими. Динамические характеристики дугового сварного аппарата оказывают значительное влияние на начало образования дуги, стабильность дуги и состояние образования брызг.

5. Дуговая сварка на постоянном токе и дуговая сварка на переменном токе

Имеются два типа тока электричества, а именно, постоянный и переменный. Дуговые сварочные аппараты соответственно разделяются на аппараты на постоянном токе и аппараты на переменном токе. Более подробная классификация по конструкции и др. приведена в табл. 2-8.

Таблица 2-8 Классификация дуговых сварочных аппаратов по типам источника и др.

В начальный период распространения сварки в основном применяли дуговые сварочные аппараты на постоянном токе. Затем, по мере разработки и распространения покрытого электрода для дуговой сварки, позволяющего поддерживать устойчивое горение дуги, дуговая сварка на переменном токе нашла широкое применение. В последнее время, однако, по мере распространения автоматической сварки и TIG- сварки, требующие аппарата на постоянном токе для обеспечения хорошего качества, разрабатываются аппараты с характеристиками источника, подходящими для того или иного способа сварки. (Для TIG-сварки алюминия применяется дуговой сварочный аппарат на переменном токе.)

Для ручной сварки вне помещения применяются аппараты на постоянном токе с приводом от двигателя, обеспечивающие стабильность характеристики дуги и безопасность труда и отличающиеся легкостью перемещения.

В табл. 2-9 приведены сравнительные характеристики аппаратов на постоянном токе и на переменном токе для дуговой сварки покрытым электродом.

Таблица 2-9 Сравнение дуговых сварочных аппаратов на постоянном токе и переменном токе

|

Показатели |

Аппараты постоянного тока |

Аппараты переменного тока |

||

|

Устойчивость горения дуги |

○ |

Отличная |

|

Менее отличная |

|

Изменение полярности |

○ |

Возможно |

|

Невозможно |

|

Применение непокрытых электродов |

○ |

Возможно |

|

Невозможно |

|

Магнитное дутье |

|

Есть |

○ |

Почти нет |

|

Напряжение холостого хода |

○ |

Сравнительно низко |

|

Велико |

|

Опасность электрического удара |

○ |

Меньшая |

|

Бóльшая |

|

Цена |

|

Высокая |

○ |

Низкая |

|

Вес |

|

Тяжелый |

|

Легкий |

(1) Устойчивость горения дуги

Дуговая сварка на постоянном токе обеспечивает устойчивость горения дуги и подходит для сварки тонкого листа, нержавеющей стали, цветных металлов и др. При дуговой сварке на переменном токе величина напряжения и направление тока изменяются 100 раз (или 120 раз в западном регионе Японии) в секунду. Это означает, что дуга включается/отключается с такой же частотой, что делает горение дуги менее неустойчивым по сравнении со сваркой на постоянном токе.

(2) Изменение полярности

Дуговой сварочный аппарат на постоянном токе имеет клемму (+) и клемму (-). Когда основной металл подсоединен к плюсу, а сварочный электрод – к минусу, такой электрод называется электродом с прямой полярностью. Когда же основной металл подсоединен к минусу, а электрод – к плюсу, а , то он называется электродом с обратной полярностью.

(а) Электрод к минусу (электрод с прямой полярностью)

Получается глубокий провар и валик с узким выдавливанием. Применяется для обыкновенной сварки конструкций, мостов, судов, арматур, а также для сварки стальных сплавов.

(б) Электрод к плюсу (Электрод с обратной полярностью)

Когда основной металл подсоединен к минусу, катодное пятно постоянно перемещается в поисках места с наименьшим сопротивлением выделению электронов и тепло не концентрируется в одном месте, в результате чего получаются неглубокий провар и валик с широким выдавливанием. Применяется для различных видов наплавки, сварки тонкого листа, высокопрочной стали и нержавеющей стали.

<Для справки>

При сварке на переменном токе в связи с изменением направления тока с частотой, в два раза превышающей частоту коммерческой электросети, чередуются электрод с прямой полярность и электрод с обратной полярность, и глубина провара оказывается промежуточной.

(3) Магнитное дутье

Под магнитным дутьем подразумевают следующее явление: Магнитное поле, создаваемое под действием тока через основной металл, дугу, электрод, меняя свое состояние в зависимости от формы объекта сварки и расположения заземления, притягивает или отталкивает дугу, чем нарушена устойчивость горения дуги. При сварке на переменном токе такое явление почти никогда не происходит в связи с тем, что направление тока изменяется 100 – 120 раз в секунду.

Глава 3

СВАРОЧНЫЙ АППАРАТ С ПРИВОДОМ ОТ ДВИГАТЕЛЯ

1. Назначение сварочного аппарата с приводом от двигателя

(1) Сварочная работа (дуговая сварка покрытым электродом)

① Сварка емкостей и труб

Данная работа требует высокого уровня навыков по сварке. Сварное соединение подвергается неразрушающему контролю и при обнаружении хоть малейших пор с игольное ушко потребуется повторная сварка. Это означает, что при сварке необходимо обеспечить хорошую устойчивость горения дуги. (Сварка водопроводов, газопроводов, емкостей для масла/воды, трубопроводов)

② Сварка тяжелых стальных каркасов

Требуется большая прочность сварного соединения. При произведении сварки требуется сильная дуга при большом токе. (Сварка оборудования промышленного назначения на месте, наплавка машин для сбора гравиев и бульдозеров, сварка больших мостов, судов, автомобилей, сварка фундаментов зданий, сварка опор ЛЭП и линии связи)

Источник сварочного тока

③ Сварка легких стальных каркасов

Не предъявлены строгие требования к характеристике дуги. Но необходимо применять аппарат, с которым редко происходит обрывание дуги, т.к. оно влечет за собой снижение производительности работ. (Приварка оконных рам и ставней, монтаж ворот, стенок и мелких деталей, сварка сельскохозяйственных орудий)

(2) Воздушно-дуговая резка

Одновременно с расплавлением металла под действием дуги, образующейся между угольным электродом и металлом, сдуют плавленный металл высокоскоростной воздушной струей, подаваемой параллельно в наружную сторону электрода. Применяется для обрубки, резки и обработки отверстий.

Воздушно-дуговая резка

Для воздушно-дуговой резки требуются специальная горелка и компрессор. Требуется также сжатый воздух с давлением 6 – 7 кгс/см3 и с расходом 500 л/мин (3,7 кВт) или более. Следует применять воздушный шланг, выдерживающий такое давление. Воздушно-дуговую резку производят при электроде с обратной полярностью.

2. Особенности сварочного аппарата с приводом от двигателя

Сварочный аппарат с приводом от двигателя обладает следующими преимуществами перед сварочными аппаратами, работающими от коммерческой электросети .

(1) Возможность гибко приспособляться к условиям места производства работы

Не требуется электропроводки и других подготовительных работ, необходимых для аппаратов, работающих от коммерческой электросети.

Возможность выполнения работы в оживленных участках городов и в ночное время (особенно в случае применения аппарата малошумного типа).

Наличие вспомогательного источника питания переменного тока позволяет применять аппарату в качестве двигателя-генератора.

(2) Низкие эксплуатационные расходы

Не требуется сложных формальностей или работ, необходимых для пользования коммерческой электросети.

Не надо платить базовый тариф (для пользования коммерческой электросети надо платить определенный базовый тариф вне зависимости от частоты ее пользования).

С применением дизельного двигателя можно сэкономить топливо.

С применением устройства "замедления" можно оптимизировать расходы на топливо.

(3) Безопасная конструкция и хорошее качество сварки

Применение дугового сварочного аппарата на постоянном токе позволяет производить сварку без угрозы поражения электрическим током и обеспечивать хорошее качество сварки даже при суровых условиях работы вне помещения.

(4) Простота управления и техобслуживания

Можно запустить и остановить, как автомобиль.

Устройство аварийной остановки позволяет эксплуатировать аппарат без опасения аварий.

С применением двигателя типа "техобслуживания с одной стороны" и большой двери, открываемой/закрываемой нажатием одной кнопки, обеспечивает простоту предэксплуатационной проверки и техобслуживания. Кроме того, бесщеточный генератор не нуждается в техобслуживании.

3. Определение основных параметров

Сварочный ток является током, протекающим через дугу. А напряжение, прилагаемое при этом между электродом и основным металлом, называется напряжение на дуге. Когда нет дуги, это состояние холостого хода, и напряжение, прилагаемое между электродом и основным металлом при этом состоянии, называется напряжение холостого хода.

(1) Номинальный выходной ток

Номинальным выходным током называется максимальный ток, который может протекать при стандартных условиях (атмосферное давление 760 мм рт.ст., температура 20°С, относительная влажность 65%) при работе сварочного аппарата на номинальную частоту вращения, номинальное напряжение нагрузки и номинальную продолжительность включения.

(2) Выходной ток

Ток, протекающий с выходной клеммы сварочного аппарата на дугу через сварочный кабель.

(3) Номинальное напряжение нагрузки

Напряжение, создаваемое на выходной клемме сварочного аппарата в случае проте- кания номинального выходного тока при работе аппарата на номинальную частоту вращения. Величина этого напряжения определяется по следующей формуле:

Е = 20 + 0,04I

где, E : номинальное напряжение нагрузки (В)

I : номинальный выходной ток

(4) Номинальная продолжительность включения

Поскольку сварочную работу очень редко производят непрерывно на длительное время, вполне приемлема номинальная продолжительность включения на уровне 40-60%. Зато, при проектировании сварочного аппарата следует уделять внимание на компактность, чтобы обеспечить легкость переноса и маневренность.

Под продолжительностью включения подразумевается процентное отношение действительного времени горения дуги к отрезку времени, равному 10 минутам. Так, продолжительность включения 50% означает, что время продолжения дуговой сварки составляет 5 минут, а в течение остальных 5 минут аппарат не работает.

А номинальной продолжительностью включения называется продолжительность включения при протекании номинального выходного тока. Следует отметить, что значение номинальной продолжительности включения не всегда совпадает с фактическим значением продолжительности включения. (Обычно продолжительность включения сварочного аппарата, применяемого вне помещения, составляет 20 – 30%. А с одним электродом можно работать 2 – 3 минуты.)

Продолжительность включения 50%

[Допускаемая продолжительность включения]

Допускаемой продолжительностью включений называется продолжительность, меняющаяся в зависимости от величины применяемого выходного тока. Допускаемая продолжительность включения определяется по следующей формуле.

|

Допускаемая продолжи- тельность включения |

= |

(Номинальный ток)2 |

× |

Номинальная продолжи- тельность включения |

|

(Сварочный ток)2 |

Ток нагрузки и продолжительность включения

Так, если сварку применяют сварочный ток, равной 200А, при произведении сварки на аппарате с номинальным током 250А и номинальной продолжительностью включения 50%, то, из таблицы видно, что допускаемая продолжительность включения составляет 80%. Это означает, что перегрева генератора не происходит при произведении сварки в режиме 8 мин. работы/2 мин. отключения. Следует отметить, что для некоторых моделей нельзя определить допускаемую продолжительность включения из вышеуказанной таблицы, т.к. способ управления сварочным током меняется в зависимости от модели. Просим смотреть инструкцию по эксплуатацию, поставляемую вместе с каждым аппаратом.

Глава 4

СВАРОЧНЫЙ АППАРАТ С ПРИВОДОМ ОТ ДВИГАТЕЛЯ ФИРМЫ ДЭНЪЁ

1. Общие сведения о сварочном аппарате с приводом от двигателя

Сварочный аппарат с приводом от двигателя используется на стройплощадке без источника электропитания для прокладки трубопроводов, требующей частных пере- мещений, а также для выездного ремонта.

Для таких работ применяется сварка на постоянном токе с целью обеспечения хорошего качества и безопасности сварки при суровых условиях работы вне помещения. Имеются два типа двигателя, бензиновый и дизельный, и каждый имеет свои отличи- тельные черты. По конструкции сварочные аппараты с приводом от двигателя разделяются на стандартный тип, смонтированный в трубной раме, и малошумный тип, помещенный в кожухе с звукоизоляцией.

(1) Сварочный аппарат

Сварочный аппарат применяется как источник электричества на постоянном токе с падающей характеристикой (или характеристикой стабилизированного тока) для сварки покрытым электродом (как правила, для ручной сварки). До середины 80-ых годов в качестве источника сварочного тока для получения выхода постоянного тока применялся генератор постоянного тока типа "третьей модели с разделенным полем с щеткой" или дифференциального смешанного возбуждения. Генератор постоянного тока типа "третьей модели с разделенным полем с щеткой", разработанный и патентованный фирмой Дэнъё, благодаря улучшенной компактностью по сравнению с генераторами других типов и отличной характеристикой дуги, позволяющей неопытным сварщикам производить сварку без особого труда, в свое время пользовался огромным спросом.

С тех пор, однако, в связи с упрощением преобразования переменного тока в постоянный, обусловленным совершенствованием электронных деталей, широкое распространение получали генераторы переменного тока (с щеткой), имеющие ряд преимуществ, таких как компактность, простота конструкции, удобство техобслуживания. А в последнее время в основном применяются бесщеточные генераторы, отличающиеся простотой техобслуживания. По способу управления сварочным током генераторы разделяются на генератор с выпрямителем, тиристорный генератор и генератор с транзисторным инвертором.

Подробное описание конструкций и способов управления током, применяемых для сварочных генераторов, приведено в "2. Сварочные генераторы с приводом от двигателя фирмы Дэнъё".

(2) Классификация по видам двигателя

Для сварочного аппарата применяются два типа двигателя, а именно бензиновый и дизельный. А бензиновый двигатель разделяются на двухтактный и четырехтактный. Двухтактный двигатель, работающий на смешанном топливе, отличается компактностью и удобством переноса, а четырехтактный двигатель, как правило, работает на бензине и обеспечивает экономию топлива.

Дизельный двигатель тяжелее, зато прочнее бензинового, и требует меньше эксплуатационных расходов.

На рынке сварочных аппаратов сейчас наблюдается следующая тенденция. Все аппараты общего назначения мощностью более 200А, применяемые для работы с электродами длиной 4 – 5 мм, снабжены водоохлаждаемым дизельным двигателем. Дизельные двигатели сейчас начинают применяться и для аппаратов класса 180А, для которых раньше не было подходящих водоохлаждаемых дизельных двигателей. А бензиновыми двигателями снабжены аппараты мощностью около 180А для сравнительно легких работ (сварки тонкого листа, прихватки и др.) с электродами длиной 2,0 - 3,2 мм.

(3) Вспомогательный источник питания переменного тока

Сварочные аппараты с приводом от двигателя, как правило, снабжены источником питания переменного тока мощностью 2 – 3 кВт для освещения и инструментов с электроприводом. Некоторые аппараты с дизельным двигателем, в особенности, снабжены мощным источником однофазного или трехфазного переменного тока, могущим применяться в качестве двигателя-генератора. Такие сварочные аппараты позволяют использовать источник переменного тока даже в ходе произведения сварки в пределах мощности двигателя.

(4) Устройство замедления

Ручная сварка редко производится непрерывно на длительное время. Поэтому, когда сварочная работа не выполняется, целесообразно снизить частоту вращения двигателя. Именно с такой целью разработано устройство замедления. Так, оно автоматически снижает частоту вращения двигателя, когда сварочный аппарат остается без нагрузки, чтобы сэкономить топлива, снизить уровень шума и увеличить срок службы аппарата. В режиме замедления частота вращения двигатель снижается примерно до 60% от номинального, что обеспечивает экономию топлива около на 30% при работе в номинальных условиях. Аппараты спроектированы так, чтобы устройство замедления срабатывало вне зависимости от применения/неприменения вспомогательного источ ника питания переменного тока.

2. Сварочные аппараты с приводом от двигателя фирмы Дэнъё (аппараты для дуговой сварки покрытым электродом)

В конце документа для справки приведена история разработки основных сварочных моделей сварочного аппарата фирмы Дэнъё.

В этом разделе приведено описание конструкций и способов управления сварочным током/выходом переменного тока сварочных аппаратов (аппараты для сварки покрытым электродом) с приводом от двигателя, которые в настоящее время выпускает фирма Дэнъё.

Табл. 4-1 Вид генератора

и способ управления сварочным током/выходом переменного тока

|

Модель |

Вид генератора |

Способ управления сварочным током |

Способ управления выходом переменного тока |

Примечание |

|

TLW - 150- 180 DAW - 180- 500 |

С постоянным магнитом |

Тиристор нового типа |

Инвертор |

|

|

DAW - 300SS |

С постоянным магнитом |

Транзисторный инвертор нового типа (с регулятором тока короткого замыкания) |

Инвертор |

Модель "eAVC" (с функцией регулировки частоты вращения) |

|

TLW - 300- 450 |

Бесщеточный с возбудителем переменного тока |

Транзисторный инвертор |

Обмотка возбуждения +АРН |

|

|

DLW- 300 DLW - 380 |

Бесщеточный с возбудителем переменного тока |

Транзисторный инвертор нового типа (с регулятором тока короткого замыкания) |

Обмотка возбуждения +АРН |

|

|

TLW - 300SB |

Бесщеточный с возбудителем переменного тока |

Транзисторный инвертор нового типа (с регулятором тока короткого замыкания) |

Обмотка возбуждения +АРН |

Сверхмалошумный |

(1) Виды генераторов

Генераторы разделяются на генератор с постоянным магнитом, отличающийся компактностью, и на бесщеточный с возбудителем переменного тока, могущий гене- рировать качественный выход переменного тока большой мощностью.

① Генератор с постоянным магнитом

Генератор с постоянным магнитом представляет собой высокочастотный генератор с встроенным в роторе постоянным магнитом, характеризующийся небывалой компактностью. Генератором данного типа снабжены сварочные аппараты серий GAW и DAW. Применение инвертора для управления выходом переменного тока позволяет получить частоты коммерческой электросети (50/60 Гц), что обеспечивает возможность монтажа генератора с постоянным магнитом (высоко- частотного генератора) на сварочный аппарат. Такой генератор не нуждается в возбудителе, основной обмотке возбуждения и выпрямителе вращения и имеет более простую конструкцию по сравнению с бесщеточным генератором с возбудителем переменного тока. Генератор с постоянным магнитом также отличается высоким КПД, обусловленным малыми тепловыми потерями во время сварки и нагрузки переменного тока. Поскольку генератор этого типа выделят мало тепла, он не требует охлаждающего вентилятора. Еще другое преимущество генератора данного типа заключается в том, что он, благодаря применению конструкции без подшипников, не нуждается в техобслуживании.

② Бесщеточный генератор с возбудителем переменного тока

Бесщеточный генератор с возбудителем переменного тока, имеющий конструкцию, аналогичную двигателю-генератору, обеспечивает получения выхода трехфазного переменного тока большой мощностью и применятся для сварочных аппаратов серий DLW и TLW. Демпферная обмотка, смонтированная на генераторе, позволяет использовать генератор вместе с тиристором и инвертором (под нагрузкой переменного тока). Транзисторный инвертор, применяемый для управления мощностью сварки, позволяет одновременное использование аппарата для сварки и работы с применением источника питания переменного тока, при этом для выхода переменного тока реализуются коэффициент колебания заданного напряжения и коэффициент искажения формы сигнала напряжения холостого хода, аналогичные двигателю-генератора эквивалентного класса.

(2) Способ управления сварочным током

Компактные сварочные аппараты с приводом от двигателя мощностью переменного тока 3 кВА снабжен тиристором нового типа для управления мощностью сварки. А для аппаратов с большей мощностью переменного тока применяется транзисторный инвертор.

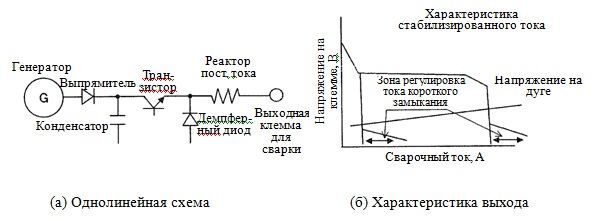

① Тиристор нового типа

Для управления источником с падающей характеристикой с целью получения характеристики стабилизированного тока применяется тиристор нового типа, разработанный Дэнъё. Генератор с постоянным магнитом (высокочастотный генератор) с высокими КПД (малыми тепловыми потерями) вместе с тиристорным управлением обеспечивает стабильную характеристику дуги. Кроме того, оригинальная характеристика стабилизированного тока (характеристика стабилизированного тока с приводом дуги (arc drive)) значительно улучшает характеристику дуги в области малого тока и способствует плавному началу образования, обеспечивая сварочную работу без прерывания горения дуги.

|

(а) Однолинейная схема |

(б) Характеристика выхода |

② Транзисторный инвертор

Имеются два вида транзисторного инвертора, а именно, PTR (мощный транзистор) IGBT (биполярный транзистор с изолированным затвором). Последний называется транзисторным инвертором нового типа.

Применение транзисторного инвертора позволяет управлять характеристикой выхода электронным способом, чтобы создать оптимальную характеристику (оригинальную характеристику стабилизированного тока) для ручной сварки, что резко улучшает характеристику дуги. Управление мощностью сварки с применением транзисторного инвертора исключает взаимную интерференцию между сваркой и работой на переменном токе, обеспечивая стабильное одновременное выполнение работ двух видов.

Сварочные аппараты на двух сварщиков снабжены двойной системой транзисторного инвертора, которая позволяет управлять током сварки для каждого сварщика в отдельности и обеспечивает стабильность сварочной работы без взаимной интерференции.

Данный способ управления также отличается тем, что он обеспечивает экономию топлива, при этом чем меньше сварочный ток, тем больше возможность энерго- сбережения.

Новый транзисторный инвертор (IGBT) производит управление в более высоком диапазоне частот, чем PTR, что улучшает стабильность сварочной работы и значительно снижает уровень шума при горении дуги. Кроме того, аппараты стандартного исполнения, применяющие этот новый способ управления, снабжены "Arc force trimmer" (регулятором тока короткого замыкания), монтируемом на пульте управления или печатной плите для управления, что позволяет регулировать характеристику дуги в зависимости от вида электрода, положения и способа сварки.

(3) Способы управления выходом переменного тока

① Инверторное управление

В сварочных аппаратах серии DAW частота высокочастотного выхода с генератора с постоянным магнитом через инвертор преобразуется в частоту коммерческой электросети (50/60 Гц). Благодаря инверторному управлению и применению цепи корректировки формы сигнала, коэффициент искажения формы сигнала напряжения холостого хода для выхода переменного тока поддерживается в уровне ниже 5%, что вполне приемлемо для прецизионных устройств. Переключение частоты между 50 и 60 Гц может осуществляться нажатием одной кнопки. (Традиционно переключение частоты осуществлялось путем регулировки частоты вращения двигателя).

② Управление с применением обмотки возбуждения и АРН (автоматический регулятор напряжения)

Бесщеточный генератор с возбудителем переменного тока, имеющий конструкцию, аналогичную двигателю-

генератору нашей фирмы, обеспечивает получение выхода трехфазного переменного тока большой мощностью и применятся для сварочных аппаратов серий DLW и TLW. Патентованная обмотка возбуждения и АНР позволяют поддерживать коэффициент колебания заданного напряжения в пределах ±1,5%. Кроме того, на генераторе данного типа смонтирована демпферная обмотка, обеспечивающая его применение как источник питания для тиристора/инвертора.

(4) Прочее

① Сварочный аппарат с приводом от двигателя с регулируемой частотой вращения, управляемого микрокомпьютером

DAW-300SS (eAVC 300) – это компактный сварочный аппарат с приводом от двигателя на одного сварщика, снабженный генератором с постоянным магнитом.

Управление сварочным током осуществляется IGBT, а для выхода переменного тока применяется инверторное управление.

Одной из важнейших особенностей, отличающих данный аппарат от других, является возможность регулировки частоты вращения двигателя в зави- симости от величины сварочного тока, что позволяет значительно снизить расходы топлива и уровня шума.

По сравнению с аппаратами аналогичного класса расход топлива снижен примерно на 40% (при малом токе) или 17% (при номинальном токе), уровень шума (при номинальном токе) – на 10 дБ (при малом токе) или 5 дБ (при номинальном токе) (значение уровня шума получается путем усреднения результатов измерения в четырех направлениях на расстоянии в 7 м. Измерение проводится по шкале А). Кроме того, применение IGBT для управления приводит к существенному снижению уровня шума от горения дуги в процессе сварки.

② Сверхмалошумый сварочный аппарат с приводом от двигателя×генератор (DLW-300)

Сверхмалошумый сварочный аппарат с приводом от двигателя традиционно использовался исключительно пользователями, занимающимися работами по прокладке трубопроводов и др. в ночное время. DLW-300SB, разработанный на основе нового подхода к борьбе с шумом (например, впервые среди аналогичных аппаратов снабжен вентилятором с электропроводом), представляет собой "сверхмалошумый сварочный аппарат с приводом от двигателя с генератором" общего назначения, обеспечивающий наименьший уровень шума среди конкурентов. Значение уровня шума, полученное путем усреднения результатов измерения в четырех направлениях со стороны генератора на расстоянии в 7 м, составляет менее 60 дБ(А) не только в состоянии холостого хода, но и во время проведения сварки или работ от источника питания переменного тока. Кроме того, уровень шума от горения дуги в процессе сварки значительно снижен благодаря введению нового способа управления.

В DLW-300SB управление с помощью IGBT обеспечивает получение характеристики стабили- зированного тока. Одновременно с этим, "Arc force trimmer" (регулятор тока короткого замыкания), смонтированный на пульте управления, позволяет регулировать ток короткого замыкания (arc drive) в зависимости от вида электрода и положения сварки, что способствует улучшению качества сварки (стабилизацию горения дуги, уменьшению брызг и др.).

Кроме того, регулировка сварочного тока осуществляется одним регулятором во всех диапазонах, не нуждающимся в переключателе диапазонов. Данный аппарат, как аппараты серий DLW и TLW, отличается хорошими характеристиками источника питания перменного тока.

Глава 5

ОБРАЩЕНИЕ С СВАРОЧНЫМ АППАРАТОМ С ПРИВОДОМ  ОТ ДВИГАТЕЛЯ

ОТ ДВИГАТЕЛЯ

Для обеспечения безопасности работы сварочного аппарата с приводом от двигателя и получения максимального эффекта от него, необходимо соблюдать правила обращения с ним и проводить проверку и техобслуживание надлежащим образом.

Здесь приведены лишь правила общего характера, а при эксплуатации конкретного аппарата следует соблюдать требования, приведенные в инструкции по эксплуатации, поставляемой с аппаратом.

1. Требования к месту установки сварочного аппарата

Надо выбрать ровное и устойчивое место (эксп- луатация на неустойчивом месте приводит к воз- никновению вибрации, что, вызывая ослабление бортовых соединений, утечку топлива, масла и др., случайное отсоединение или обрыв электропроводки, может повлечь за собой серьезную аварию.)

Наличие достаточного пространства для произведения проверки и техобслуживания.

Не должно быть много пыли, грязи и повышенной влажности. Сварочные аппараты, в особенности, боятся влажности с содержанием соли.

Поблизости не должно быть легковоспламеняемых, взрывоопасных или сгораемых материалов.

Надо выбрать хорошо проветриваемое место, где выхлопные газы долга не остаются. В случае эксплуатации внутри помещения следует обеспечивать хорошую вентиляцию.

2. Подготовка и предъэксплуатационная проверка

Контролируемые пункты при предъэксплуатационной проверке

(1) О маслах

Следует применять моторное масло выше класса по SD или CD по классификации API (Американского нефтяного института) для бензинового или дизельного двигателя соответственно. Кроме того, необходимо выбрать моторное масло с вязкостью (по классификации SAE (Общества автомобильных инженеров)), соответствующей темпе- ратуре атмосферы в месте эксплуатации.

Убеждаются, что уровень моторного масла находится близко к верхней отметки указателя уровня. Одновременно с этим следует проверить загрязненность и вязкость масла.

Классификация вязкости по SAE и температурный режим

Температура атмосферы, °С

Нормированное моторное масло фирмы Дэнъё

Моторное масло марки Дэнъё α(альфа) SAE30 (SD-CC)

Моторное масло марки Дэнъё β(бэта) SAE10W-30 (SD-CC)

Моторное масло марки Дэнъё γ(гамма) SAE30 (CD)

(2) Об охлаждающей жидкости (в случае водоохлаждаемого двигателя)

В качестве охлаждающей жидкости следует применять по возможности чистую мягкую воду, такую как водопроводную воду. В зимний период во избежание аварии из-за замерзания добавляют антифриз, или, если аппарат не используется длительное время, удаляют охлаждающую жидкость полностью. Соотношение смеси антифриза меняется в зависимости от климатических условий места эксплуатации. О подробностях см. инструкцию по использованию антифриза.

Соотношение смеси антифриза и охлаждающей жидкости (пример)

|

Класс |

Температура окружающей среды, °С |

||||

|

-12°С или ниже |

-18°С или ниже |

-23°С или ниже |

-30°С или ниже |

-34°С или ниже |

|

|

Класс 2 по JIS (хладагент) |

30% (-15°С или ниже) |

34% |

38% |

45% |

48% |

|

Класс 1 по JIS (антифриз) |

25% |

34% |

38% |

45% |

48% |

(Прим.) Для обеспечения безопасности следует применять соотношение смеси, соответствующее температуре на 10°С ниже минимальной. Для обеспечения устойчивости к ржавлению и коррозии концентрация хладагента должна быть более 30%.

(3) О топливе

Следует применять топливо, соответствующее типу двигателя. Так, для четырех- тактного бензинового двигателя надо использовать автомобильный обыкновенный бензин (с октановым числом не менее 8) , а для двухтактного двигателя – смешанное топливо с установленным соотношением.

Для дизельного двигателя следует применять дизельное топливо (дизельное топливо № 2 по JIS). В особо холодных районах используют дизельное топливо № 3 или особенное дизельное топливо № 3 по JIS.

Заправку топливом производят при неработающем и остывшем двигателе. Нельзя наливать выше установленного уровня, т.к. это сопряжено с большой опасностью. При обращении с топливом следует проявлять осторожность, т.к. применение топлива с содержанием воды или грязи может привести к возникновению серьезной аварии.

(4) О батарее

Проверяют уровень электролита и крепление клемм и проводов.

(5) О сварочном кабеле

Следует выбрать подходящий кабель нужной длины с учетом величины сварочного тока. Для соединения с выходной клеммой сварочного аппарата надо обязательно использовать беспаечный зажим для обеспечения надежности крепления. (Поскольку у сварочных аппаратов фирмы Дэнъё выход постоянного тока, при произведении соединения следует соблюдать полярность, устанавливаемую в зависимости от вида применяемого электрода. В случае аппарата, для которого не установлена полярность, можно изменять полярность для получения нужного эффекта.)

(6) Проверка

Перед тем как запустить двигатель, следует убедиться в отсутствии посторонних предметов внутри аппарата, ослабления затяжки болтов, повреждения, обрыва или отсоединения электропроводки.

3. Пуск двигателя и пункты, подлежащие соблюдению при эксплуатации

Запустив двигатель, дают ему работать на малом числе оборотов для прогрева. Соблюдение этого правила значительно увеличивает технический ресурс аппарата. Во время прогрева двигателя и эксплуатации следует обращать внимание на следующие пункты.

① Давление масла и температура охлаждающей жидкости

② Уровень топлива

③ Заряженность батареи

④ Ненормальный шум, ненормальная вибрация

⑤ Цвет выхлопного газа

⑥ Шум вращения двигателя

⑦ Утечки воды, масла, топлива в разных элементах

Во время работы дверь сварочного аппарата с приводом от двигателя малошумной конструкции должна быть закрыта. Работа с открытой дверью создает внутри аппарата непредусмотренный при проектировании поток воздуха, что может привести к отказу из-за перегрева двигателя и генератора.

4. Пункты, подлежащие соблюдению после остановки двигателя

До остановки двигателя дают ему работать на малом числе оборотов для остывания. По остановке двигатель производят послеэксплуатационную проверку. При после- эксплуатационной проверке следует проверить уровня электролита, убедиться в отсутствии утечек воды, масла,топлива, также ненормального запаха и изменения цвета. Подробную проверку проводят при остывшем аппарате. Послеэксплуатационная проверка имеет значение, сравнимое с предэксплуатационной проверкой, и необходима для удобного и оперативного начала работы на следующий день.

Глава 6

СВАРОЧНЫЕ РАБОТЫ

(метод дуговой сварки покрытым электродом)

Сварку выполняют в правильных условиях, без своевольных отклонений от норм, уделяя внимание, прежде всего, предотвращению дефектов. Сварщикам следует рабо- тать по возможности в той позиции, которая обеспечивает свободные движения тела. Естественно, что работа в неудобной позиции может вызывать не только снижение эффективности работы, но и ухудшение ее качества. Сварные швы подразделяются по положению в пространстве в нижние, вертикальные, горизонтальные, потолочные и др. Нижние швы обеспечивают наиболее стабильную работу, что дает наиболее положительные показатели качества сварки.

При сварке необходимо предварительно очищать свариваемые поверхности от ржавчины, краски, грязи и др. Необходимо также правильно замыкать основной металл на землю, так как некачественное его заземление может вызвать нестабильную дугу, колебания сварочного тока и другие неполадки.

Кроме того, с целью охраны труда необходимо соблюдать требования по использованию сварочного кабеля, электрододержателя, сварочного щитка, маски (со светофильтром), кожаных перчаток, фартука, нарукавников, наколенников и т. д. (см. главу 10 «Мероприятия по охране труда и промышленной безопасности»).

1. Подготовка электродов

(1) Электроды с покрытием для дуговой сварки

Покрытие электрода боится влаги. При поглощении влаги оно легко может срываться, что нарушает стабильность дуги. Притом под влиянием водорода могут быть ухудшены механические свойства металла шва, что может послужить причиной раковины, трещины и других дефектов, вызывая также образование большого количества брызг металла.

Следовательно, электрод перед началом работы стандартно подвергают сушке. Электроды с основным покрытием прокаливают в сушилке или термостате при температуре 300—350℃ в течение около 1 часа, а другие типы электродов – при 70—100℃ в течение около 1 часа.

2. Основные типы сварных соединений и положения швов в пространстве

(1) Типы соединений

Сварные швы, главные образом, разделяются на:

① стыковые швы для соединения двух элементов листовой стали, примыкающих друг к другу торцевыми поверхностями.

② угловые швы – швы углового, таврового и нахлесточного соединения. А обычно по расположению свариваемых элементов классифицируют основные типы соединений, какие показаны на рис. 6-1.

(2) Разделка кромок

Форма кромок элементов, собираемых под сварку, называется формой разделки кромок. На рис. 6-2 показаны различные типы разделки для стыковых соединений. Тот или иной тип разделки следует выбирать в зависимости от толщины свариваемых элементов.

Рис. 6-2 Различные типы разделки для стыковых соединений

(3) Пространственные положения швов

Положения швов могут быть разными в зависимости от места сварки (места нахождения свариваемых элементов). На рис. 6-3 показаны основные их положения в пространстве.

Рис. 6-3 Положения швов в пространстве

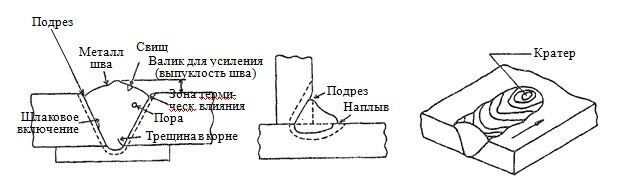

(4) Наименование конструктивных элементов шва и дефекты сварки

● Наименование конструктивных элементов шва

Рис. 6-4 Наименование конструктивных элементов шва

Размер катета углового шва:

Расстояние от корня до кромки лицевой поверхности углового шва

Кромка лицевой поверхности шва:

Точка пересечения поверхности свариваемого элемента и лицевой поверх- ности шва

Брызги металла:

Шлак и металлические частицы, разбрызгиваемые в процессе дуговой или газовой сварки

Шлак:

Неметаллические включения, выделяющиеся в шве

Глубина проплавления:

Глубина, на которую расплавляется основной металл. Расплавленная часть основного металла и металл шва образуют сварочную ванну, а смесь указанных металлов называется металлом сварочной ванны.

Толщина шва:

Основной размер, используемый для расчета прочности сварного шва. Для стыкового шва толщина шва равняется толщине свариваемого металла в разрезе. Для углового же шва она соответствует высоте треугольника, в нижнюю сторону которого вписана лицевая поверхности шва.

Формирование выпуклости:

Наложение валиков выше расчетной толщины шва. Слишком большая выпуклость отрицательно сказывается на качестве шва. В отдельных местах возникает необходимость устранять выпуклость шлифовкой. Наложение валика дает эффект отжига непосредственно нижнего валика, и отсюда данный слой называется отжигающим.

● Дефекты сварного шва

Подрезы:

Дефект в виде (незаваренного) углубления по линии сплавления шва с основ- ным металлом. Подрез снижает прочность сварного шва.

Наплывы:

Дефект в виде натекания металла шва на поверхность основного металла (по линии сплавления) без сплавления с ним

Кратеры:

Дефект в виде углубления, образованного на поверхности последнего валика

Шлаковые включения:

Дефект в виде вкрапления шлака в металл шва или зону его сплавления с основным металлом

Свищи:

Дефект в виде малого углубления, образованного на поверхности сварного шва

Поры:

Дефект в виде полости в металле шва, представляющей собой газовый пузырь

3. Зажигание (возбуждение) сварочной дуги и длина дуги

Для зажигания дуги приближают электрод к поверхности основного металла до контакта с ним и быстро отводят вверх на соответствующую длину. Слишком длительный контакт вызывает прилипание электрода к основному металлу. Следовательно, время их контакта следует делать по возможности коротким.

Как показано стрелой на 6-6(а), для пропускания сварочного тока наносят легкий удар электродом на основной металл по месту возбуждения дуги и обратным ходом отводят электрод на соответствующее расстояние. Можно применять другой способ, при котором электродом вскользь «чиркают» по поверхности металла, как это показано на рис. 6-6(б). Но в рабочей практике способ (а) более подходит по сравнению со способом (б).

Рис. 6-6 Способы зажигания дуги

Далее важно постоянно поддерживать оптимальную длину дуги. Длина дуги, как правило, принимается примерно равной диаметру применяемого электрода. Слишком большая длина дуги приводит к недостаточной концентрации тепловой энергии дуги, что влечет за собой неравномерный размер валиков и недостаточную глубину проплав- ления, а также большое количество брызг металла.

При нестабильной дуге могут возникать дефекты, указанные в левой колонке таблицы 6-1. При этом необходимо проводить мероприятия, указанные в правой колонке таблицы. Кроме того, с учетом того, что в кратере имеется большая вероят- ность образования дефектов, следует стараться не обрывать дугу, если это не требуется.

Таблица 6-1 Неполадки, возникающие при нестабильной дуге, и мероприятия для их устранения

|

При нестабильной дуге |

Для стабилизации дуги |

|

① Легко могут образоваться подрезы и наплывы |

① Постоянно поддержать правильную длину дуги |

|

② Неравномерной оказывается глубина проплавления |

② Отрегулировать сварочный ток на соот- ветствующую величину |

|

③ Возникают шлаковые включения |

③ Правильно выполнить электрические при- соединения для снижения сопротивления |

|

④ Неравномерность валиков по ширине и толщине |

④ Очистить свариваемые поверхности |

|

⑤ Охрупчивание металла шва из-за окисления и азотирования |

⑤ Прокалить электрод |

4. Метод манипулирования электродом

Различают, в основном, 2 метода манипулирования электродом, а именно методы прямого и колебательного его перемещения. При методе прямого перемещения электрод перемещают по оси шва без колебаний его конца вдоль и поперек оси шва. При методе же колебательного перемещения электрод перемещают в направлении сварки с колебательными движениями его конца вдоль и поперек оси шва. При этом ширину колебаний конца электрода следует принимать не более 3-кратного значения диаметра.

На промежутке шва или при смене электрода необходимо внимательно выполнять очистку данного места от шлака и добиться стабилизации дуги для достаточного нагревания и проплавления основного метала, чтобы избегать образования трещин, пор и других дефектов. В конце шва прекращают перемещение электрода и правильно заваривают кратер, а только после этого разрешается обрывать дугу.

Положение электрода при сварке в некоторых случаях может немного зависеть от пространственного положения шва, позиции сварщика и др., а, в принципе, его удерживают в